含油污泥热脱附处理设备

油田油泥在开发生产过程中,不可避免地会产生大量含油污泥,目前,热脱附技术在含油污泥处理工程中得到普遍应用。本文将从含油污泥热脱附处理设备的工艺流程、设备配置、处理效果、技术参数等方面为您介绍。

含油污泥热脱附处理设备

含油污泥热脱附处理设备

一、工艺流程

含油污泥的热脱附处理工艺分为两个步骤:烘干和热解。首先,在烘干阶段,使用专门的烘干设备将含油污泥中的水分蒸发出来。其次,在热解阶段,将烘干后的含油污泥放入热脱附室(热解炉)中,在微负压、缺氧的情况下,通过高温加热,使得含油污泥中的有机物分解。此外,在热解的过程中,还会产生大量的气体和固体副产物,需要进行二次处理和处置。

具体的工艺流程如下:

1.预处理:含油污泥通过破碎、筛分、磁选设备处理后将油泥中的石块、杂物和废铁等筛分出来,以实现油泥在热脱附室中可有效传热。

2.烘干:经过预处理的物料,通过输送机输送至烘干机进行烘干处理,它是以燃燃室排出的高温烟气为干燥介质。湿物料由加料装置进入烘干机筒内,与高温烟气间接接触,物料被加热后,水分蒸发达到减少含水率的目的,物料干燥后通过螺旋输送机输送至热脱附室(热解炉)。

3.热脱附(热解):干化油泥进入热脱附室后,被均匀加热至石油烃气化的温度以上,通过控制热脱附室的温度和停留时间,有选择地使石油烃得以从油泥中挥发和分离,同时使水分从油泥中蒸发出来。

热脱附处理油泥工艺

热脱附处理油泥工艺

4.冷凝回收油:从热脱附室中分离出的混合气在冷凝系统内进行冷凝收集,冷凝后的液相进入油水分离器进行油水分离,分离的油进入到回收油罐暂存。

5.尾气处理:从冷凝系统排出的不凝气体经过尾气处理系统--脱硫除味塔,喷淋净化后进入燃烧室后,在近800℃高温下燃烧,此过程确保从热脱附室中分离出来的石油烃等有机成分完全氧化分解。

6.烟气处理:热脱附室产生的烟气和燃烧室排出的高温烟气通过管道进入烟气处理系统--脱硫除尘塔,经层层喷淋和活性炭吸附气体达标后,由引风机引出经烟囱高点排放。

7.排渣:关闭机器,待炉体温度降至70℃左右时,脱油渣土从热脱附室出口排出,吨包打包收集。

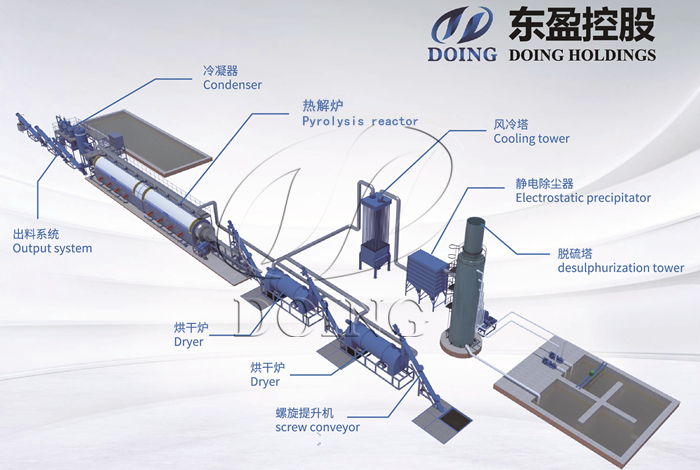

二、设备配置

含油污泥热脱附处理设备由烘干系统、预处理系统、进料系统、主反应釜系统、主釜燃烧加热系统、冷凝系统、不凝气净化系统、脱硫除尘系统和出渣系统等组成,设备自动化程度高,可在安全、健康、稳定、高效、经济、环保的基础上运行。

含油污泥热脱附处理设备配置

含油污泥热脱附处理设备配置

三、处理效果

热脱附工艺是对含油污泥进行处理的一种有效方式,可以实现资源化、无害化和减量化处理废弃物的目的。根据使用情况来看,含油污泥热脱附工艺的处理效果通常是比较理想的,具体表现在:

1.热脱附处理过程中可以高效地分解含油污泥中的有机物,分解率通常在8O%以上,分解后的有机物可以用来生产燃料油、润滑油、柴油和其他化学品等。

2.热脱附工艺的废气和固废处理效果也较为理想,可达到国家排放标准要求。

3.热脱附工艺不仅可以有效地解决含油污泥的处理问题,还可以实现废弃物的回收利用,经济环保。其中,回收的油品和其他有用物质可以用来生产燃料油、润滑油和其他化学品,达到废物资源化利用的效果;脱油后的渣土中油含量<0.3%,实现灰渣回填标准。

四、技术参数

| 型号 | DY-10 | DY-12 | DY-15 | DY-18 | DY-20 |

| 处理量(吨/天) | 10 | 12 | 15 | 18 | 20 |

| 工艺方式 | 间歇式 | ||||

| 可处理物料 | 落地油泥、炼油厂油泥、罐底油泥、地面溢油、油基钻井废弃物、轻质油污染土壤,稠油污泥等各类含油污泥(HWO8) | ||||

| 最终产物 | 燃料油、油泥渣、可燃气等 | ||||

| 主炉尺寸 | Ф2600mm×L6600mm×δ16mm | Ф2800mm×L6600mm×δ16mm | Ф2800mm×L8350mm×δ18mm | Ф3000mm×L8970mm×δ18mm | Ф3200mm×L8970mm×δ20mm |

| 主炉材质 | Q245R/Q345R,可定制不锈钢炉胆(304/316S) | ||||

| 功率 | 4kw | 4kw | 7.5kw | 11kw | 11kw |

| 结构 | 卧式回转炉 | ||||

| 供热燃料 | 燃料油、天然气、煤炭、木材等 | ||||

| 加热类型 | 直接加热 | ||||

| 冷却类型 | 循环水冷却 | ||||

| 环保 | 废弃物排放符合所在地环保指标要求 | ||||

| 设备寿命 | 3-5年左右 | ||||

含油污泥处理是近年来环保领域的一个热点,而热脱附处理工艺无疑是一种非常有前途的处理方式,值得继续发展和应用。地方各级政府也一直在提“完善污泥处理处置付费机制”,先后出台了相关政策、法规和指南等,旨在完善落实污泥处理处置的运行费用。这也势必会带来含油污泥处理技术和装备的空前发展,也会有更多的环保科技企业及相关油田下游服务公司发力掘金千亿蓝海市场!