轧钢厂油泥的处理方法,废轧制油油泥热裂解处理工艺

钢铁轧制工程中,乳化液要经过磁过滤系统脱除铁粉,刮板将铁粉刮除下来便形成了含油铁泥,轧轮与轧材接触面间加入的工艺润滑冷却介质,轧制油和轧制液形成的油泥浮油也会变成轧制油泥。轧钢厂油泥中总含铁量可已达50%~70%,含油量可达10%~30%,粘度较高,容易形成油泥团。轧钢厂一般会委托危废处置单位进行掩埋或焚烧处理,但由于废轧制油泥中有近一半含量的铁粉渣以及大量油脂,具有较高的再利用价值,因此一种新型的轧钢厂油泥处理方法应运而生——废轧制油油泥热裂解处理工艺。

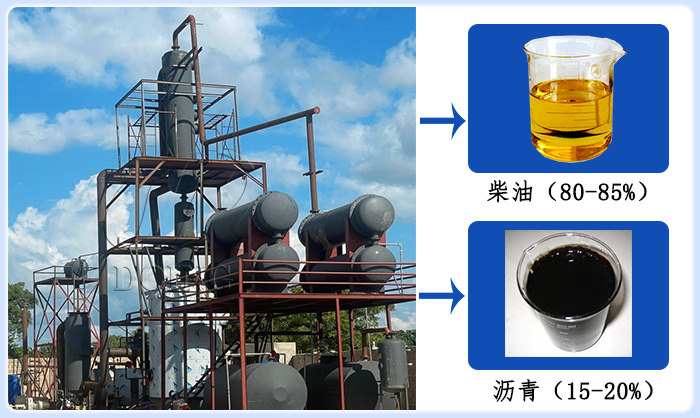

轧钢厂油泥主要由金属氧化物、未燃尽的润滑油、有机物以及其他杂质组成,采用钢厂油泥热裂解设备进行处理,在无氧、常压、工业低温的生产条件下就能实现铁粉与轧制油的分离,而且生产过程中产生的不凝可燃气也会循环用于设备加热,实现节能减排。油泥热裂解处理工艺的工作原理就是将轧钢油泥、钢厂油泥、含铁油泥等置于密闭无氧工况下,有机物质在高温加热(通常在400-500℃之间)作用下发生高温分解反应,实现油水分离,产出轧制油、铁粉、渣土和可燃气等。废轧制油油泥热裂解处理工艺流程如下:

轧钢厂油泥和压滤机

轧钢厂油泥和压滤机

1. 脱水预处理:轧钢厂油泥在进入热裂解设备处理前,需要先用压滤机进行脱水预处理,以实现油水分离,提高最终的热解出油率,同时避免大量含油废水的产生。

2. 高温热裂解:经过脱水干燥后的钢厂油泥通过喂料装置进入热裂解炉内,封闭炉内保持其在密闭无氧的工况下,开始点火加热。待热裂解炉内温度达到400℃左右时,钢厂油泥中的有机物质开始发生热分解,气化产出油气、钢渣和渣土等产物。

钢厂油泥热裂解设备

钢厂油泥热裂解设备

河南东盈建议处理轧钢厂油泥的热裂解炉炉胆尽量使用304/316/309S/310S不锈钢材质,因为该类油泥粘度大、腐蚀性强,且热裂解加热温度偏高,使用不锈钢材质整体效果较好。

3. 油气冷凝液化:热裂解生成的油气通过冷凝系统冷凝成液态,分离出轻质烃和重质烃。东盈冷凝系统采用一体式水池盘管冷凝器,内置缓冲管和冷凝管36根,其换热面积达到90平方米。双管并联的设计即解决高峰出气釜内起压。又能保证良好的冷却效果,很大程度提高油品的质量又防止炭粉进入冷凝器,易维护和清理。

一体式水池盘管冷凝器

一体式水池盘管冷凝器

4. 不凝气除味净化:经冷凝器无法液相的气体,进入不凝气除味系统净化后进入共享气体管道后,再进入所需加热的燃烧室热中和燃烧。不凝气除味系统还起到火和气体不能回流的安全作用。

5. 烟气脱硫脱硝净化:采用湿式脱硫脱硝除尘法,主要处理燃烧室内不凝气燃烧产生的尾烟和油泥热裂解过程中产生的含尘烟气,在出烟口高温处设置SNCR脱氮喷射后,经共享烟道

进入一级急冷湿式脱硫除尘装置和二级脱硫除尘装置使其与脱硫液充分融合,达到尾烟排放达标的目的。

烟气脱硫脱硝净化处理设备

烟气脱硫脱硝净化处理设备

5.降温冷炉后出渣:热裂解过程完成后,关闭供热系统,打开引风机和进气口阀门,引风机将炉内的的热空气抽走,冷空气通过进气口进来,达到快速降温冷炉的效果。待炉子温度降到50℃左右时,就可以打开排渣系统进行排渣。炉内排出来的主要有钢渣和土渣,钢渣可以重新回炉使用。

钢厂油泥热裂解设备

钢厂油泥热裂解设备

需要注意的是,轧钢油泥、钢厂油泥、含铁油泥的热裂解处理与普通废矿物油不同,该油泥中含有较多的混合溶剂及沸腾因子,膨胀系数比较大,原料受热体积膨胀厉害,很容易溢锅上压,在用钢厂油泥热裂解设备处理时,需要格外注意装料液位及防堵控压问题。